+

半导体自动物料搬送系统AMHS

以集成电路制造为代表的半导体行业存在生产投入成本高的特点,动辄百亿级别的晶圆厂投资成本,导致半导体生产厂家对设备利用率提出了较高的要求。集成电路生产制造是当今世界最复杂的制造业生产流程之一,典型的晶圆生产过程需要数以百次计的循环流程。此外,晶圆生产工艺复杂、生产规模大、生产环境要求高,从成本、效率、安全、卫生等角度考虑,人工搬运方式无法满足需求,自动化物料搬运系统(Automated Material Handling System,AMHS)成为首选。

AMHS系统组成

AMHS能快速准确的按照工艺流程在生产设备之间搬送装载晶圆,通常搭配制造执行系统(Manufacturing Execution System, MES)、企业资源计划系统(Enterprise Resource Planning, ERP)等进行信息交互。AMHS的应用可以减少晶圆的闲置时间,提高无尘室空间利用率,提高产品良率,减少人员误操作,降低人力成本等,广泛应用于半导体物流仓储环节。

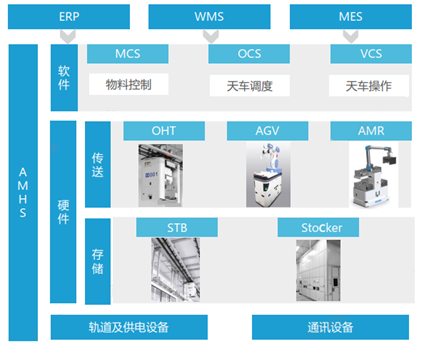

AMHS系统主要包括硬件(起到传输、存储的作用)和软件(调度作用)两部分,二者相辅相成、协同配合,帮助晶圆厂打通场内物质流与数据流,覆盖产品从材料库到产线再到成品仓的全周期数据闭环。

图1:AMHS解决方案示意图

AMHS 系统的硬件部分包括传输部分和存储部分:传输部分以高架起重运输车(Overhead Hoist Transport,OHT)、头顶传输车(Overhead Shuttle,OHS)为核心,以自动引导车(Automatic Guided Vehicle,AGV)、轨道引导车(Rail-Guided Vehicles,RGV)、传送带(Conveyor)、自主移动机器人(Autonomous Mobile Robot,AMR)等为辅助;存储部分以存储货架(Stocker)、空中悬挂式存储架(Side Track Buffer, STB or Under-Track Storage,UTS),以近机台缓冲区(Near Tool Buffer,NTB)为辅助。

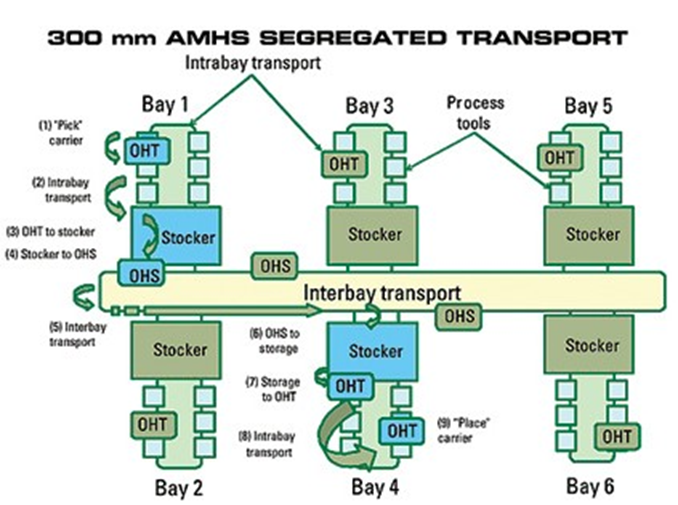

AMHS的工作区间包括加工机台工序区的内部运输(Intrabay)和不同工序区之间/工厂间运输(Interbay),晶圆通过前开式晶圆传送盒(Front Opening Unified Pods,FOUPs)装载进行运输。

AMHS发展

早期的150mm (6英寸) 晶圆厂,因晶圆尺寸小、本身质量有限,AMHS的应用并不是很广。随着晶圆尺寸的增大,200mm (8英寸)、300mm (12 英寸)工厂的兴起,AMHS的应用开始渐渐兴盛起来。

200 mm晶圆厂在人工操作的基础上结合了Interbay自动搬运(OHS传输车)和存储系统(Stocker),形成了早期的AMHS系统,取代了操作工人的长距离搬送,然而其工序和设备之间的流通仍然没有实现自动化。

图2:200 mm 晶圆生产AMHS系统

该AMHS系统是一套分离式传送系统,整个晶圆的传输动作需要进行两次stocker之间的传送,OHT装载车只能在指定的intrabay内部工作,需要通过总系统将各个分离部分(intrabay, stocker, interbay)的控制子系统联系在一起。传输管理只能局限于与传送动作相关的有限区域内,整个系统的传送速度受到固定。这种早期的分离式的布局限制了AMHS的灵活性,从而不能对工艺流程或其它异常事件做出快速反应。

后续AMHS的设计中,在早期300mm分离式AMHS系统的基础上进行了修改,从而提高了系统灵活性:OHT系统被延伸到interbay区域,可以在fab内的任何地方漫游。与分离式intrabay布局相比,统一后的布局方式有许多显著优点:不同bay之间传送时不再需要在stocker进行传送;可以实现不同bay、不同设备之间的直接传送,时间更短,速度更快;可以实现动态负载平衡,传送系统可以“预计”生产速度的需要并且合理分配各区运输车的数目;可以为距离最近的运输车动态分配任务——当一辆运输车完成一项任务后系统可以根据其所处位置合理分配下一项任务。即使此时已经为另外一辆距离更远的运输车分配了任务,也可以进行及时调整。

图4:现代300 mm 晶圆生产AMHS系统

AMHS的软件系统由物料控制系统MCS( Material Control System)、天车调度控制系统OCS(OHT Control system)和天车操作系统VCS(Vehicle Control System)构成。AMHS的目标是通过优化生产周期内的物料分发至请求区域,实现半导体制造周期时间(Manufacturing Cycle Time,MCT) 的下降以及设备使用率的提升。该目标的实现需要从设备的安装、调试、运行,各类型信息的数据采集、分析、优化等综合分析,最终实现 AMHS 性能最优的目标。

一个晶圆制造车辆调度的典型场景如下:当一个晶圆卡 (Wafer Lot) 在某生产机台完成当前工序,其将发出运输请求,如果当前有多个可用的空闲车辆,将根据 AMHS系统的调度策略,从若干候选车辆中选择一个车辆完成运输请求,即从当前机台运输至下一个机台;如果没有可用的空闲车辆,该运输请求将被添加至等待列表,一旦有车辆可用,则该运输请求得到响应。具体的运输效果受限于包括调度策略、路由规则、请求数量和频率、随机处理时间、启动时晶圆数量等多种因素的影响。

调度策略目标是响应调度运输请求,实现最优调度效果,即在确保目标约束条件下,如最短时间、截至时间、最短行驶距离、总体吞吐量等,从所有待运输Lot请求列表中选择一个运输请求,并将其分配至可用车辆。多种调度模式可供选择,例如,静态车辆调度、动态车辆调度、强化学习车辆调度和向前看车辆调度等。调度策略涉及到整个AMHS 系统性能,同时对整个 fab 工厂的生产效率产生重要影响。

路由策略是实现高效率的运输路径安排。通常分为静态路由、动态路由、智能路由等。其中,静态路由是预先设定的路由线路,不在行驶过程中发生改变,当拥塞出现时,停车等待拥塞状态的解决;动态路由是在预先路线的基础上,当路线中拥塞出现时,根据路由算法动态地调整车辆行驶路线,实现当前网络状态下更优的路径选择;智能路由是在传统方法的基础上,采用包括蚁群算法、神经网络、强化学习等智能算法,实现性能更优的路由规划,避免可能产生的拥塞、等待等情况。

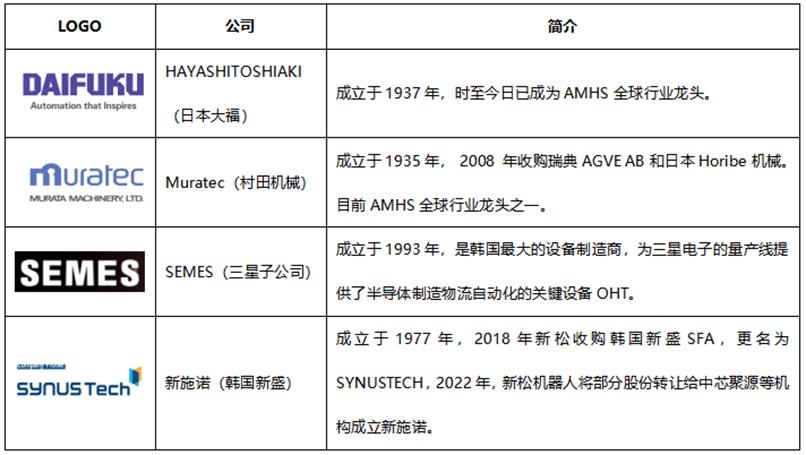

目前半导体AMHS行业的全球市场主要被日本大福、日本村田机械、韩国三星子公司SEMES、韩国新施诺SYNUS等公司垄断。新兴的国产AMHS厂商进入半导体领域有极高的门槛,这是由于晶圆厂的AMHS系统一旦出现故障将会影响整体产线的运营,从而造成巨额损失。因此目前阶段晶圆厂出于谨慎原则,较难选用国产AMHS厂商。但随着外部政治环境的变化,AMHS是否被“卡脖子”存在一定变数,国产替代已经成为很多晶圆厂的潜在选择,包括对国内厂商进行技术评估、提供小范围的Demo测试机会等。目前国内AMHS厂商主要包括弥费科技、华芯装备、成川科技、合肥欣奕华、新松机器人(收购SYNUS)等。

文章来自于网络行业研究笔记,版权归原作者所有,本公司仅作分享学习,如有侵权行为,请第一时间告知,我们即刻删除!